我国铁路混凝土技术的发展经历了低强度普通混凝土、低塑性高强混凝土和高性能混凝土三个阶段。1953年以前为第一阶段,此时,绝大多数桥梁为钢桥,轨枕、电杆等其他结构多采用木材或钢材,混凝土的应用以东北地区少量小跨度钢筋混凝土梁为代表,对于跨度小于20 m的梁使用最高强度等级为30 MPa的混凝土,混凝土用量少、强度低;1953年至2000年为第二阶段,以1953年我国第一根C50混凝土轨枕的成功制备为开端,我国铁路混凝土技术进入了低塑性高强度混凝土阶段,低塑性高强度混凝土的应用逐渐替代木材与钢材,但此时铁路混凝土结构主要按强度指标进行设计,较少考虑结构耐久性;2000年至今为第三阶段,以青藏铁路建设为代表,为应对铁路沿线复杂的地质条件和极端恶劣的环境条件,经过大量的科研和施工实践,具有低温、早强、耐腐蚀特点的高性能混凝土成功应用于青藏铁路灌注桩、桥梁、隧道、涵洞等工程结构中,提高了桥隧主体结构的使用年限,标志着我国铁路工程建设进入高性能混凝土时代。青藏铁路高性能混凝土的成功应用带动了该领域研究工作的蓬勃发展,逐步形成了完善的铁路混凝土结构耐久性技术体系,也发布了许多相关标准,如TB 10005—2010《铁路混凝土结构耐久性设计规范》、Q/CR 9207—2017《铁路混凝土工程施工技术规程》、TB/T 3275—2018《铁路混凝土》、TB 10424—2018《铁路混凝土工程施工质量验收标准》等,形成了涵盖设计、材料、施工、验收等环节的一整套具有铁路特色的标准规范体系,为全面提升铁路混凝土结构耐久性起到了重要的作用。

优化混凝土结构关键设计参数

选取合适的混凝土结构设计参数是保障其耐久性的重要措施。在我国现行铁路设计规范中,针对混凝土结构耐久性提出了钢筋混凝土保护层厚度和裂缝宽度控制限值。

1、钢筋混凝土保护层厚度

混凝土钢筋保护层可阻止腐蚀介质渗入混凝土内部,避免钢筋受到腐蚀,保障钢筋混凝土结构的承载力和使用寿命不受影响。钢筋混凝土保护层厚度显著影响着钢筋的锈蚀程度。在相同环境下,适当增加钢筋的混凝土保护层厚度,可以延长钢筋出现锈蚀的时间,提高混凝土结构抵抗锈胀开裂的能力。我国铁路工程建设标准针对不同的结构部位,提出了不同环境作用下的混凝土保护层最小厚度。以无砟轨道结构为例,当碳化等级为T2和T3时,混凝土保护层厚度最小分别为35 mm、45 mm。

2、 裂缝宽度限值

混凝土裂缝为有害介质快速侵入混凝土内部提供便利通道,从而导致钢筋锈蚀,严重影响混凝土结构的耐久性。为便于检测,各国在考虑建筑物耐久性与寿命时,均提出了对裂缝的控制限值。我国铁路工程建设标准依据混凝土结构所处的环境类别及作用等级,明确给出了铁路混凝土结构裂缝宽度的限值,如在碳化环境下,裂缝验算宽度最大值为0.2 mm。

完善混凝土配合比参数限值

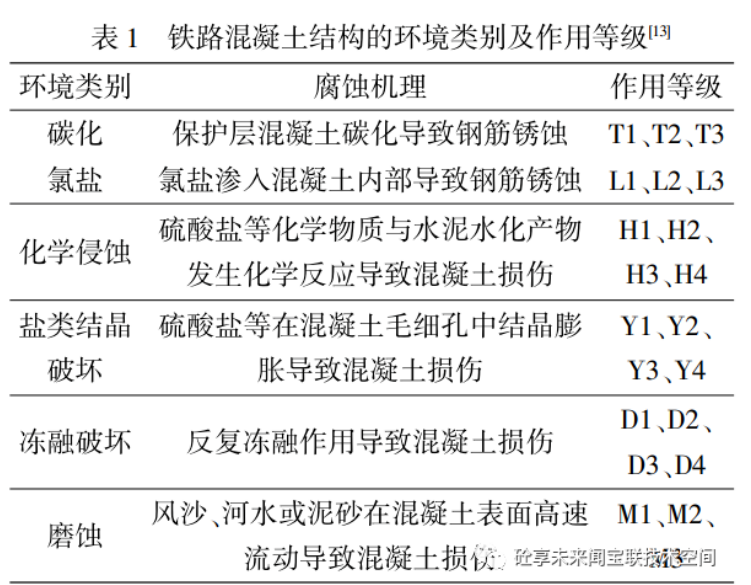

配合比设计是决定混凝土耐久性的关键环节,经过长期的经验积累与实践应用,我国铁路技术人员提出了混凝土配合比半定量设计方法,并逐渐形成了以TB 10005—2010为中心的技术标准体系。为了方便不同环境下混凝土结构耐久性的设计(见表1),制定了不同服役环境下混凝土配合比的参数限值,要求以耐久性为指标进行混凝土配合比设计。如通过限定混凝土氯离子含量、碱含量和三氧化硫含量等有害物质含量,降低混凝土发生氯盐侵蚀、碱骨料反应和硫酸盐侵蚀等耐久性破坏的可能性;通过限定矿物掺合料掺量范围,显著提高混凝土的抗氯离子渗透性和抗硫酸盐侵蚀性能;通过限定混凝土含气量最低限值,保证混凝土结构的抗冻性能和抗盐类结晶破坏性能。

提高混凝土的密实性

混凝土的密实性是其抵抗有害物质侵入混凝土内部的第一道防线,减少或消除腐蚀介质的作用通道,提高混凝土的密实性是保障混凝土结构耐久性的关键环节。目前,常用的提高混凝土密实性的方法主要有以下两方面。

在配合比设计方面,通过限定最大水胶比和最小胶凝材料用量来改善混凝土的孔隙结构和密实度,可以提高混凝土的耐久性。

在材料组成设计方面,通过调控胶凝材料组成,引入合适掺量的粉煤灰、矿渣粉、硅灰等矿物掺合料,优化浆体微结构和强化界面过渡区,可以提高混凝土的密实性。此外,经过大量试验研究和工程实践,还形成了利用晶种-水泥-玻璃态掺合料梯级水化作用提高混凝土早期强度、改善界面微结构的新方法。

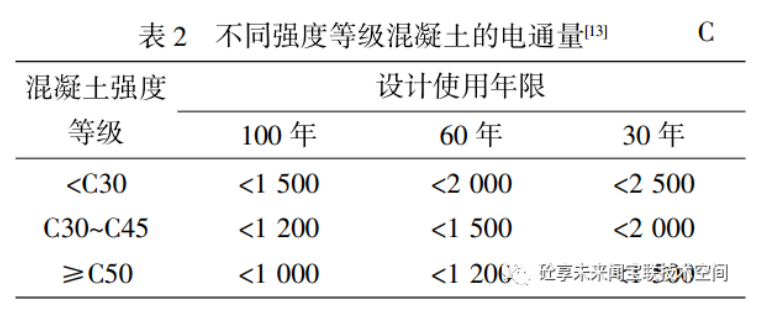

为了更好地表征高性能混凝土的密实性,引入电通量作为混凝土抗渗性的评价指标,提出了不同设计使用年限的铁路混凝土电通量限值(见表2)。

提高混凝土的抗裂性

混凝土的开裂将严重影响混凝土结构的耐久性和安全稳定性。温度和收缩变形是混凝土产生裂缝的主要原因。

针对温度变形,根据TB/T 3275—2018规定,混凝土的入模温度不大于30 ℃、结构内外温差不大于20 ℃(轨枕、轨道板、梁体结构为15 ℃)。

针对收缩变形,目前主要通过减少胶凝材料用量、合理掺加矿物掺合料、控制混凝土水胶比等措施进行控制。

针对铁路工程建设中出现的极端情况,通常采取建立专项科研的方式进行攻关,如针对西北大风干旱、大温差等极端环境下现浇混凝土易开裂的问题,通过专项研究,研发了具有高效减缩抗裂功能的内养护材料,采用预蓄水组分和膨胀组分制备内养护材料,调控混凝土内部湿度,补偿混凝土的收缩变形,可实现14 d内混凝土内部相对湿度持续保持在95%以上、裂缝数量降低80%、后期强度不降低的显著效果,解决了长大连续现浇结构混凝土的抗裂难题。

创新混凝土施工质量精准控制技术

施工是影响混凝土结构工程质量的关键环节,也是确保混凝土结构耐久性的控制重点。TB/T 3275—2018等铁路技术相关标准对不同混凝土结构在不同工况下的施工质量保障技术做出了明确的规定,如严格控制混凝土的内外温差,减少温差引起的混凝土开裂现象;限定混凝土的保温、保湿养护时间及养护方式,保证混凝土浇筑后的质量和耐久性。

针对传统混凝土搅拌站骨料含水率测试过程复杂、难以及时指导配合比参数调整和混凝土生产质量控制的问题,可通过采用基于微波测湿原理的骨料含水率实时在线检测技术,构建基于含水率在线检测的铁路混凝土配合比动态调控系统。该系统通过对混凝土搅拌站关键控制参数的在线检测-识别-反馈-调整,实现了混凝土施工配合比的智能动态调控,充分保证了不同地材、不同环境、不同操作水平条件下混凝土生产质量的稳定性,为保证铁路混凝土结构的耐久性提供了保障。

为解决传统混凝土质量评定方法试验周期长、试验结果滞后等问题,可通过研究硬化混凝土耐久性与混凝土拌和物性能之间的关系,构建硬化混凝土力学性能和耐久性能快速检测系统,可在30 min内完成对混凝土每m3用水量、含气量、水胶比、单位体积质量等指标的采集,实现混凝土耐久性指标的快速检测,混凝土施工质量由“事后被动把关”转变为“事前主动控制”。

内容来源:砼享未来闻宝联技术空间

免责声明:本文涉及的部分文案、图片、视频摘自于互联网,目的在于分享更多信息,本站不对其准确性负责。部分内容、图片系网络转载,版权归原作者所有,部分内容因转载众多,无法确认原作者,如有问题,请联系删除。